Блистерная упаковка — эффективное, экономичное и защитное решение для твердых лекарственных форм. Производственный процесс включает в себя пять основных этапов: формование, наполнение, герметизация, кодирование и обрезка. Каждый шаг требует точного контроля для обеспечения качества и стабильности продукции. Благодаря  передовым технологиям онлайн-контроля и строгим системам контроля качества блистерная упаковка гарантирует безопасность и эффективность фармацевтической продукции на протяжении всего периода хранения и использования.

передовым технологиям онлайн-контроля и строгим системам контроля качества блистерная упаковка гарантирует безопасность и эффективность фармацевтической продукции на протяжении всего периода хранения и использования.

Шаг 1: Формирование

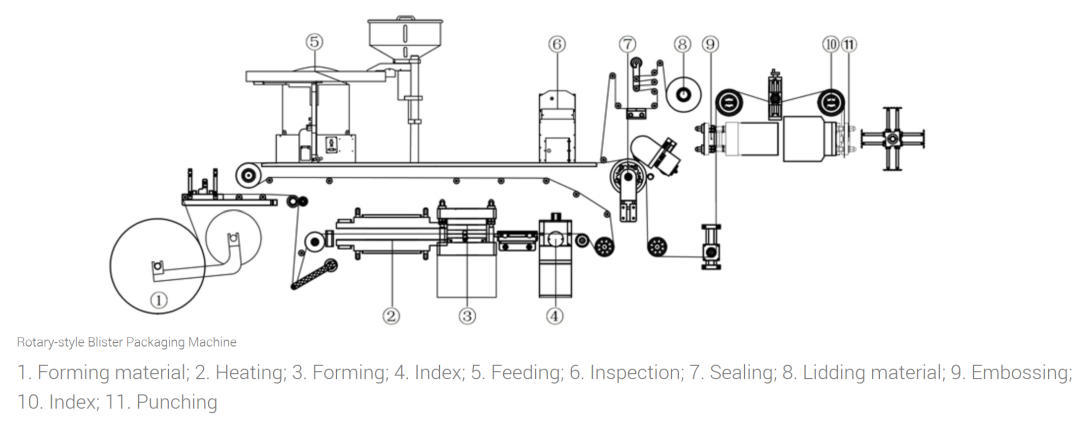

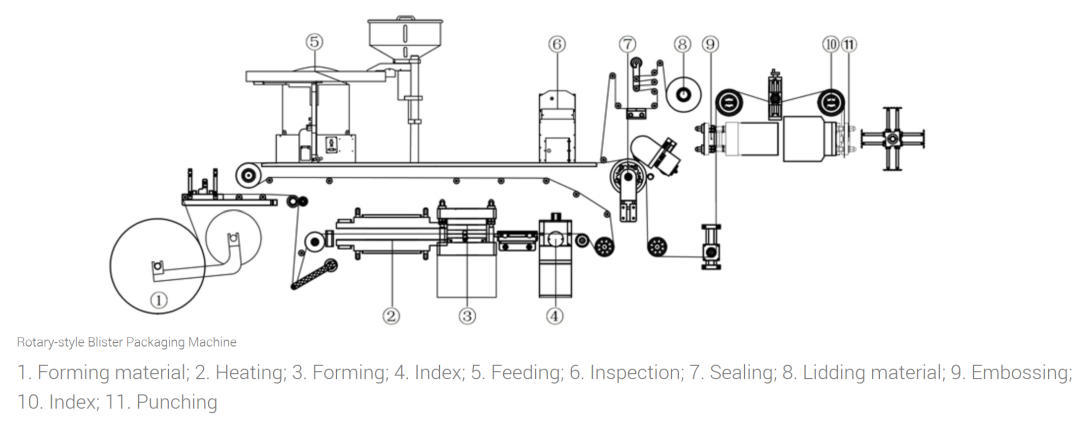

Первым шагом в блистерной упаковке является создание полости для лекарственного средства, известной как блистер. На производственной линии формовочные материалы, такие как ПВХ, ПВХ с покрытием ПВДХ или алюминий холодной штамповки, подаются в нагревательное оборудование. Во время термоформования пластиковую пленку нагревают до 110-140°С, а затем продавливают через форму под отрицательным давлением с образованием регулярных канавок. Для холодного формования алюминия не требуется нагревание – вместо этого ему придается прямая штамповка под высоким давлением. Качество формирования блистеров напрямую определяет стабильность упаковки фармацевтических препаратов, требуя точного контроля температуры, давления формования и времени для обеспечения однородной формы и точных размеров.

Шаг 2: Заполните

После завершения формования фармацевтические продукты точно дозируются в блистерные упаковки. Таблетки, капсулы или микротаблетки транспортируются автоматическими системами подачи и проверяются с помощью датчиков или систем обнаружения камер, чтобы гарантировать полное заполнение каждой блистерной упаковки. Система автоматически удаляет все обнаруженные дефектные элементы, например отсутствующие таблетки, перекрывающиеся слои или поврежденные компоненты. Чтобы сохранить целостность продукта, процесс наполнения должен предотвращать загрязнение пылью и одновременно контролировать статическое электричество, чтобы избежать прилипания лекарств на конвейерных лентах, что может поставить под угрозу точность дозирования.

Шаг 3: Печать

После заполнения сразу начинается процесс герметизации. Укупорочный материал, обычно состоящий из алюминиевой фольги или композитной пленки, имеет специальное термосвариваемое покрытие. Когда алюминиевая фольга и блистерный материал попадают в зону термосваривания, они надежно соединяются при температуре 180-250°C и соответствующем давлении, образуя герметичную упаковку. Целостность уплотнения имеет решающее значение: неплотное уплотнение может привести к проникновению влаги, а слишком плотное уплотнение может повредить структуру блистера. Поэтому температура, давление и время герметизации должны строго контролироваться, а целостность уплотнения проверяться посредством испытаний на отслаивание и оценки герметичности.

Шаг 4: Код

На запечатанной блистерной упаковке должен быть указан номер партии препарата, дата производства и срок годности для отслеживания качества. Распространенные методы кодирования включают струйную печать и тиснение. Для струйной печати требуются чернила, которые быстро сохнут и устойчивы к размазыванию, а при тиснении используются формы для печати символов, что обеспечивает четкость. Процесс кодирования должен сохранять разборчивый текст без размытия или пропуска деталей, гарантируя полностью читаемую информацию.

Шаг 5: Обрезка

Последний этап включает в себя упаковку готовых блистерных упаковок в процесс резки. Режущие инструменты используются для разрезания блистерных панелей на отдельные или несколько упаковочных единиц в соответствии с заданными размерами с учетом различных характеристик упаковки. Точность резки должна поддерживаться в пределах ±0,2 мм, чтобы обеспечить одинаковый размер всех блоков и облегчить последующую сборку и распределение картонных коробок. Чрезмерные ошибки резки могут поставить под угрозу совместимость автоматического упаковочного оборудования и даже привести к браку продукции.

Метод формования пенопластовой упаковки

1. Термоформование

Термоформование является основным процессом изготовления блистерной упаковки. Нагревая пластиковые пленки (такие как ПВХ или ПЭТ) до размягченного состояния, материалу затем придают форму под давлением или вакуумом для создания канавок по размеру продукта. Этот метод идеально подходит для небольших изделий, таких как таблетки, поскольку обеспечивает высокую эффективность производства, превосходную прозрачность упаковки и улучшенную презентацию продукта.

2. Холодная штамповка (Холодная штамповка)

Холодная формовка в основном используется для высокочувствительных продуктов (например, фармацевтических препаратов) с использованием композитной пленки из алюминиевой фольги, которая непосредственно прессуется в формах, обеспечивая превосходные влагонепроницаемые, светозащитные и кислородонепроницаемые свойства. Однако из-за непрозрачности блистерных упаковок холодного формования и больших требований к пространству, которые влияют на компактность упаковки, они в основном используются в приложениях, требующих чрезвычайно высоких защитных характеристик.

3. Термохолодная штамповка (TCF).

Этот инновационный процесс сочетает в себе прозрачность термоформования с превосходными барьерными свойствами холодного формования. Создавая сначала прозрачный слой посредством термоформования, а затем дополнительный слой холодной штамповки, он обеспечивает высочайший уровень защиты. Этот метод широко используется в дорогостоящих чувствительных фармацевтических продуктах, эффективно сочетая визуальную четкость с требованиями к длительному хранению.

Контроль качества и мониторинг процессов

Весь процесс блистерной упаковки требует строгого соблюдения GMP для контроля качества. Ключевые параметры, такие как качество формирования блистеров, наполнение лекарственным средством, целостность укупорочного средства и точность резки, должны определяться и регистрироваться в режиме онлайн. Общие методы обнаружения включают в себя:

Визуальный осмотр: используется для проверки целостности блистера, потери лекарственного средства или загрязнения инородным телом.

Обнаружение утечек: используйте пузырьковый метод или метод вакуумирования, чтобы обеспечить герметичность уплотнения.

Тест на отслаивание: проверьте прочность запечатывания, чтобы убедиться, что упаковка прочная и долговечная.

Кроме того, требуется тестирование стабильности для имитации хранения лекарств в условиях высокой температуры, высокой влажности или низкой температуры, чтобы гарантировать, что упаковочный материал обеспечивает адекватную защиту.

передовым технологиям онлайн-контроля и строгим системам контроля качества блистерная упаковка гарантирует безопасность и эффективность фармацевтической продукции на протяжении всего периода хранения и использования.

передовым технологиям онлайн-контроля и строгим системам контроля качества блистерная упаковка гарантирует безопасность и эффективность фармацевтической продукции на протяжении всего периода хранения и использования.