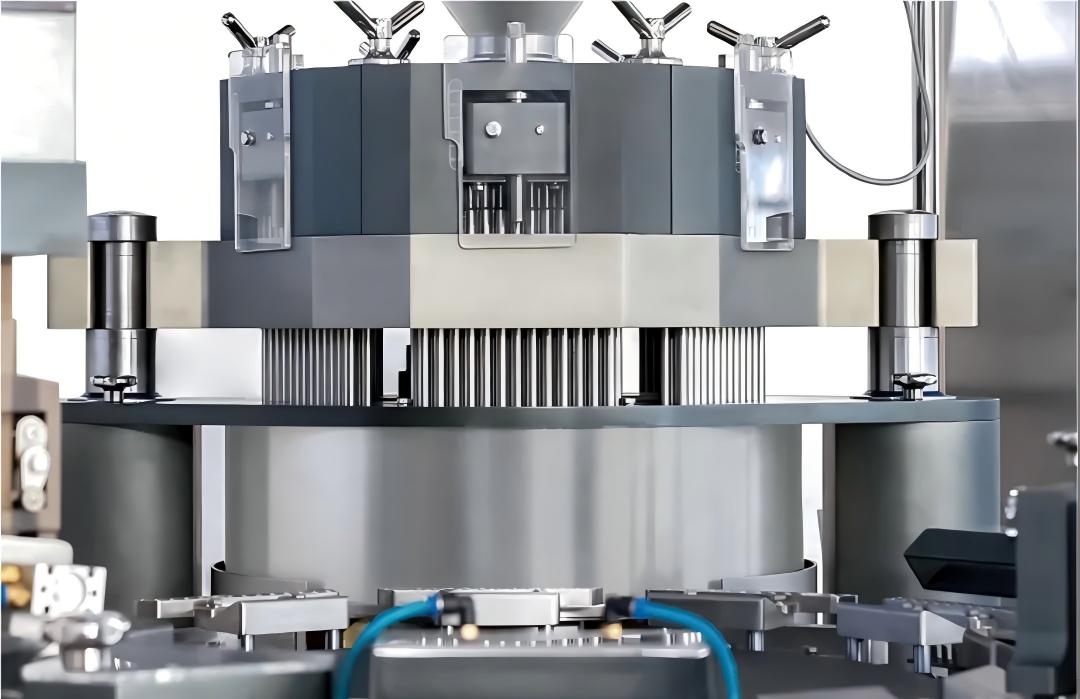

Полностью автоматическая машина для наполнения твердых капсул серии NJP представляет собой интегрированную механо-электро-пневматическую систему. Приводимый в действие главным двигателем, он приводит в движение индексный блок и кулачковый механизм для координации операций на нескольких станциях. Эти станции выполняют функции разделения капсул, наполнения материалом, отбраковки дефектов, закрытия капсул, выброса продукта и очистки модуля. Благодаря компактной конструкции, усовершенствованной автоматизации, высокой адаптируемости машины, высокой скорости производства, высокой точности наполнения, эффективности восстановления материала, возможности быстрой замены пресс-форм и низкому уровню шума это оборудование обеспечивает исключительную производительность в промышленном применении.

Точность наполнения является важнейшим показателем производительности при производстве машин для наполнения капсул. Машины для наполнения капсул нашей компании используют количественный метод тампонного типа, при котором объем наполнения определяется диаметром и толщиной отверстий дозирующего диска, которые тесно связаны с объемной плотностью заполняемого материала. Примечательно, что на эту точность влияют не только само оборудование, но также производственная среда и характеристики обрабатываемых материалов.

1. Производственная среда разливочной машины: Рабочая среда разливочной машины: температура: 21+3 ℃, влажность: 40%-60%. Однако для материалов с высоким содержанием сахара и жира температуру следует снизить, насколько это возможно; для материалов, которые легко впитывают влагу, влажность следует снизить, насколько это возможно. Избегайте прилипания материала к разливочной машине, что приводит к чрезмерным колебаниям объема наполнения.

2. Характеристики материала: Идеальный материал должен иметь размер частиц 80-100 меш, равномерный размер частиц, постоянную плотность, отсутствие расслоения, содержание влаги ниже 3%, умеренную текучесть, не прилипать к наполняющему стержню, не генерировать статическое электричество и легко сжиматься в колонку с таблетками. Там, где это позволяют фармацевтические процессы, к этим стандартам следует приближаться как можно точнее, чтобы повысить точность розлива.

III. Влияние и регулировка конструкции разливочной машины:

1. Влияние отделки формы

Убедитесь, что все компоненты разливочной машины находятся в хорошем состоянии и не имеют дефектов. Сосредоточьтесь на проверке отверстия дозирующего диска и торца заправочного стержня, чтобы не было вмятин, посторонних предметов и царапин, а также поддержание высокого качества поверхности. Улучшение качества поверхности этих компонентов может помочь в некоторой степени уменьшить эрозию клея, тем самым повышая точность наполнения.

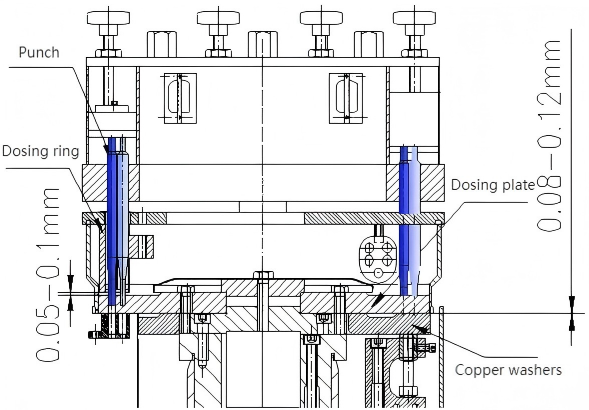

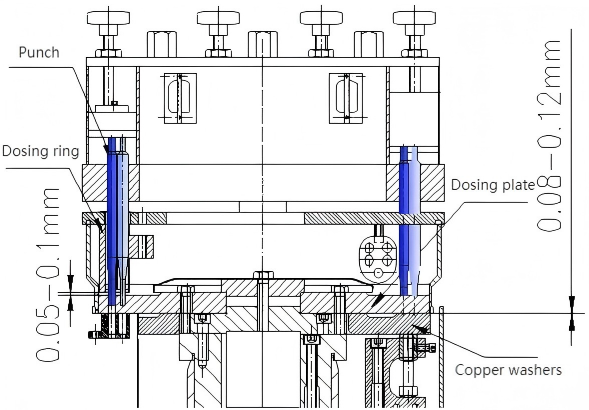

2. Влияние зазора между медным кольцом, изоляционным блоком и измерительной пластиной

Медное кольцо служит для поддержки материалов в отверстии измерительного диска. Меньший зазор между медным кольцом и мерным диском снижает утечку порошка, что помогает повысить точность наполнения. Обычно зазор доводят до 0,08-0,12мм. Для материалов с высокой вязкостью и низкой температурой плавления длительная эксплуатация может увеличить сопротивление измерительного диска, что может привести к заклиниванию или заклиниванию. В таких случаях предпочтителен зазор немного большего размера, но максимальный зазор не должен превышать 0,2 мм. Кроме того, убедитесь, что поверхность контакта между измерительным диском и медным кольцом сохраняет оптимальную гладкость.

Изолирующий блок в наполнительном кольце играет роль в разделении наполняемого материала и наполняемого материала. Если заполняемый материал смешан с заполняемым материалом, это повлияет на точность измерения. В нормальных условиях зазор между изоляционным блоком и дозирующим диском составляет 0,05-0,1 мм, чем меньше, тем лучше, и нет необходимости тереться о дозирующий диск.

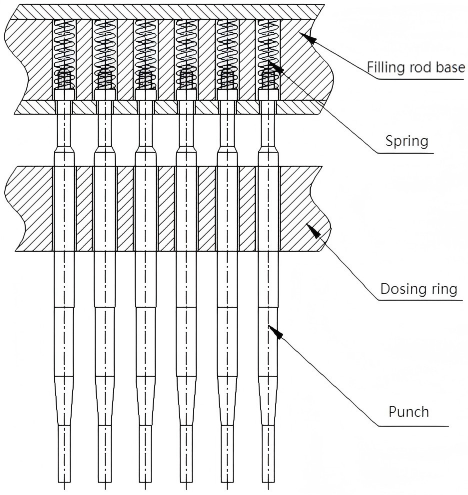

3. Влияние наполнителя на давление материала

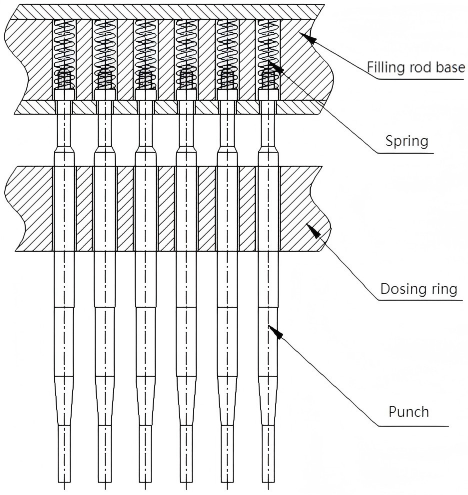

Давление присадочного стержня на материал в каждой группе зажимов должно быть одинаковым. Под давлением состояние прыжка наполнительного стержня не должно иметь очевидных различий. Если есть очевидное несоответствие, материал будет подвергаться разному давлению, что повлияет на точность наполнения.

Необходимо проверить наличие материалов, посторонних предметов и заусенцев на отверстии седла заправочного стержня и заправочного стержня, а также очистить и удалить заусенцы. Одиночный наполнительный стержень должен свободно и без сопротивления упасть в посадочное отверстие наполнительного стержня.

Проверьте постоянство силы пружины в корпусе держателя: снимите корпус держателя и удерживайте его в горизонтальном положении. Следите за тем, чтобы конец наполнительного стержня свисал равномерно. Встряхните корпус держателя, чтобы проверить амплитуду качания наполнительного стержня. При обнаружении существенных различий замените пружину.

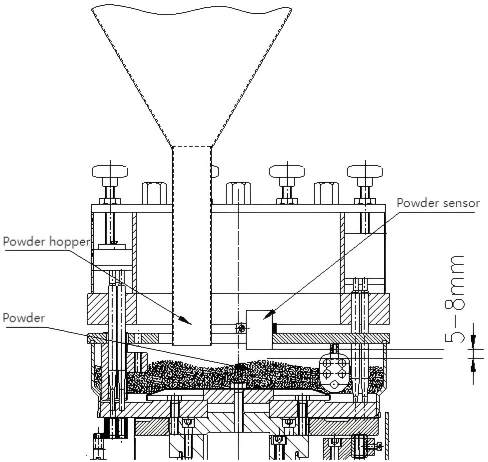

4. Влияние высоты материала в порошковом кольце

Изменение высоты материала и неровности поверхности материала в порошковом кольце приведут к тому, что материал в отверстии дозирующего диска будет неоднородным каждый раз при приложении давления уплотнения, что повлияет на точность наполнения.

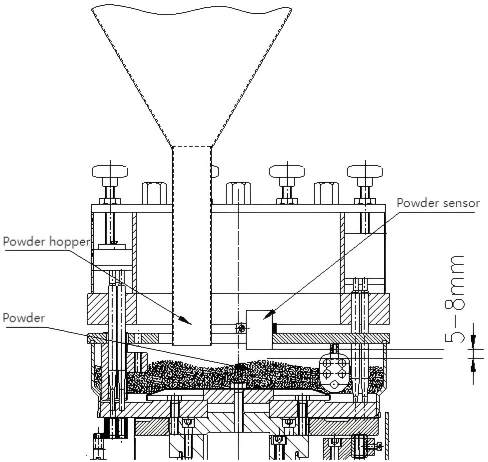

Отрегулируйте диапазон обнаружения датчика так, чтобы расстояние между датчиком и поверхностью материала составляло 5–8 мм, при этом индикатор должен мигать соответствующим образом. На сенсорном экране установите время задержки кормления (обычно 1–3 секунды), чтобы обеспечить минимальное, но частое кормление. Это поддерживает стабильный уровень материала внутри порошкового кольца, удерживая колебания в узком диапазоне.

Когда поток материала демонстрирует плохую однородность с неравномерным распределением и неровностями поверхности внутри удерживающего порошка кольца, применение этих решений может эффективно улучшить плоскостность поверхности: 1) Регулировка высоты датчика для оптимизации накопления материала; 2) Увеличение скорости машины в пределах допустимых параметров; 3) Установка диска распределения материала внутри защитного кольца. В совокупности эти меры повышают операционную эффективность, сохраняя при этом операционную стабильность.

5. Влияние материала на состояние колонки прессованного лекарства

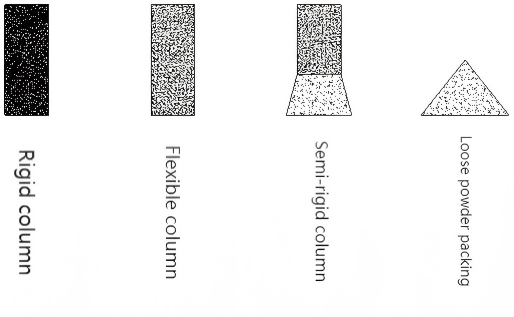

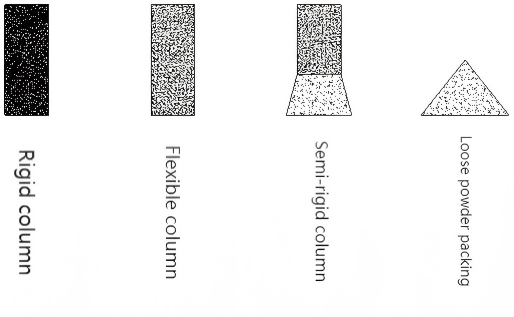

Из-за различных свойств материала состояние столбика лекарства, образующегося под действием измерительной пластины и наполнительного стержня, также различается, который можно условно разделить на твердый столбик, мягкий столбик, полустолбик и рыхлый песок.

Твердая столбчатая форма: вес частиц стабилен, вес близок к максимальному значению, диапазон веса небольшой, наполнительный стержень имеет явные скачки во время уплотнения, нагрузка на машину большая, соответствующие детали изнашиваются.

Мягкая колонна: вес зерна стабильный, вес можно регулировать в широком диапазоне, нагрузка на машину небольшая.

Полустолбчатый: столбик лекарственного средства нестабильный по своему характеру, с незакрепленными и сломанными частями, и может возникнуть такое явление, как попадание материала в капсулу с трудом, и вес наполнения становится легче. При условии допустимого веса нетто для этого материала можно заменить измерительный диск и наполнительный стержень меньшего размера, чтобы повысить точность наполнения этим видом материала.

Рыхлый песок: высокая твердость частиц и полное отсутствие колонны, большая утечка порошка, большая разница в наполнении. Медное кольцо нашей компании с экраном и устройством защиты от падения порошка может заранее предотвратить утечку материала и улучшить разницу в наполнении таких материалов.

6. Явление адгезии

Явление прилипания обычно возникает с цельнопорошковыми материалами, характеризующимися крупным размером ячеек, тенденцией к поглощению влаги или более высоким содержанием сахара/жира. Эти материалы требуют строгого контроля температуры и влажности в условиях хранения. Если проблема не устранена, проверьте отверстия дозирующего диска и поверхности наполнительного стержня на наличие дефектов поверхности. Любые царапины и заусенцы следует незамедлительно удалить и отполировать. Альтернативно, регулировка углов кулачка и индексной коробки может создать трение между нижним модулем и торцевой поверхностью наполнительного стержня, эффективно удерживая материал в отверстии модуля.

7. Найдите узор

Большинство разливочных машин в нашей компании имеют отдельный корпус держателя и конструкцию с двойным разгрузочным желобом, которая позволяет взвешивать вес капсул в переднем и заднем рядах соответственно или вес капсул с обеих сторон одного и того же ряда. Чтобы выяснить, существует ли закономерность, можно отрегулировать отдельный корпус держателя или провести соответствующую обработку в зависимости от регулярности отклонения.

IV. При нормальных обстоятельствах точность загрузки подчиняется следующим правилам:

1. Отверстие малого диаметра более стабильно, чем отверстие крупного диаметра;

2. Тонкая пластина более стабильна, чем толстая;

3. Материал с высокой насыпной плотностью более стабилен, чем материал с низкой насыпной плотностью;

4. Стабильная поверхность материала порошкового кольца выше, чем поверхность нижнего материала;

5. Внутренняя поверхность материала порошкового кольца более стабильна, чем неровная;

6. Поверхность материала с небольшими колебаниями более стабильна, чем поверхность материала с большими колебаниями.

Короче говоря, точность наполнения машины для наполнения капсул определяется не одним фактором, а состоянием оборудования, факторами окружающей среды и свойствами материала. Сочетание этих трех факторов напрямую влияет на качество продукции.