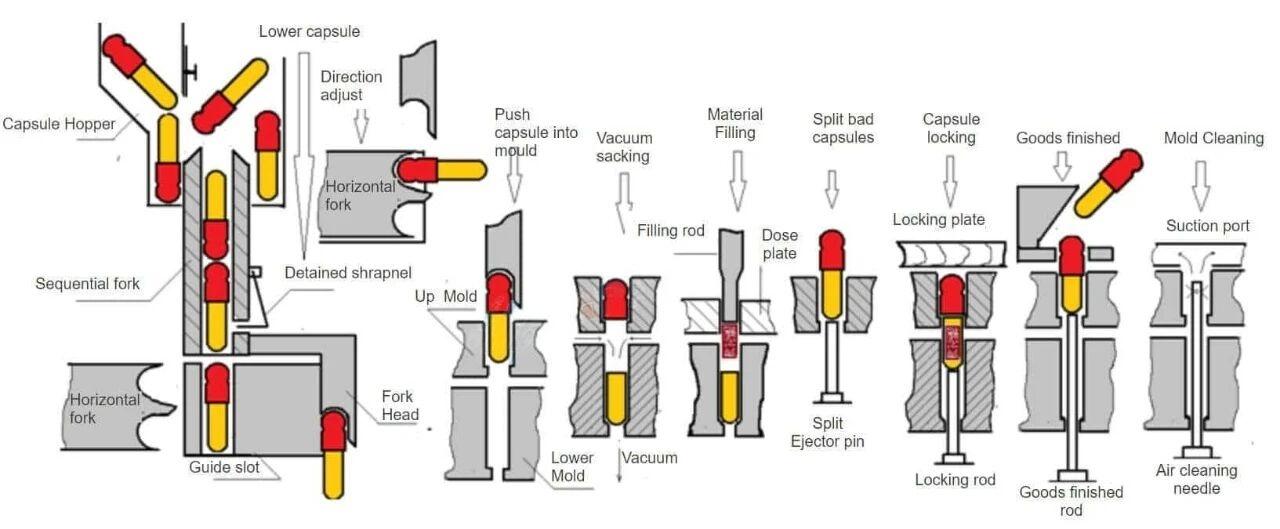

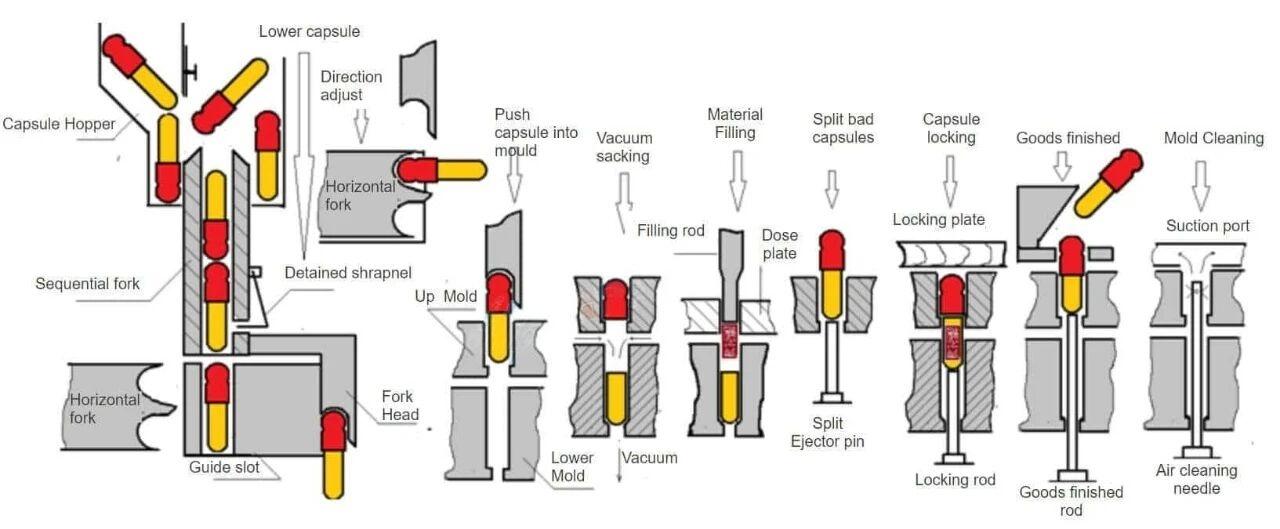

Автоматическая машина для наполнения капсул состоит из нескольких частей, которые вместе составляют полную систему автоматизации. В общем, эти части можно разделить на механические, электрические и пневматические и представляют собой фиксированные или движущиеся части соответственно.

1. Бункер для капсул (с датчиком уровня материала)

Загрузочные бункеры для капсул, обычно изготовленные из нержавеющей стали, предназначены для хранения пустых капсул, ожидающих наполнения, и имеют кубическую, цилиндрическую или коническую форму. Эти бункеры оснащены датчиками уровня, которые контролируют количество капсул. Когда количество капсул падает ниже или превышает заданные пороговые значения, система автоматически пополняет бункер или останавливает работу. Кроме того, некоторые бункеры оснащены задвижками для регулирования приема капсул на заправочных станциях.

2. Устройство подачи капсул.

Устройство подачи капсул обычно оснащено непрерывно вращающимся дозирующим колесом, которое позволяет попадать в основной бункер только неповрежденным капсулам. Капсулы можно транспортировать в бункер с помощью подъемного ремня или вибрационной системы. Устройство подачи обычно располагается над оборудованием и соединяется с основным бункером с помощью технологии вакуумной транспортировки.

3. Бункер для порошка (со шнековым устройством подачи)

Порошковые бункеры предназначены для хранения материалов, ожидающих наполнения, и подачи их к механизмам наполнения с помощью винтовых конвейерных систем. Эти бункеры могут включать датчики уровня для определения уровня порошка и контроля пополнения. Некоторые модели оснащены функцией автоматического смешивания, обеспечивающей однородность порошка. Все бункеры для порошка изготовлены из нержавеющей стали.

4. Устройство дозирования (с датчиком уровня материала)

Дозирующее устройство предназначено для точного дозирования и подачи порошка в формы. Встроенный датчик уровня автоматически контролирует подачу порошка. Во время процесса наполнения порошок сначала хранится в дозирующем лотке, а затем впрыскивается в полость формы ниже. Некоторые устройства оснащены системой наполнения двойной дозой для повышения эффективности.

5. Полностью закрытый проигрыватель.

Поворотный стол имеет полностью закрытую конструкцию, которая предотвращает загрязнение движущихся частей пылью и соответствует стандартам cGMP. Капсулы точно позиционируются и транспортируются внутри вращающегося стола посредством непрерывного движения во время обработки, обеспечивая точное позиционирование и наполнение перед запечатыванием. Конструкция поворотного стола напрямую влияет как на простоту очистки, так и на адаптируемость к различным рецептурам наполнителей.

6. Механические системы передачи

Движение автоматической машины для наполнения капсул основано на механической системе трансмиссии, которая может приводиться в движение линейными, вращательными или возвратно-поступательными движениями — все они приводятся в действие двигателями. В современном оборудовании критически важные компоненты, такие как приводные шестерни и механизмы передачи, обычно размещаются в полностью закрытых конструкциях, чтобы предотвратить попадание пыли. Вся система управляется ПЛК (программируемым логическим контроллером), что обеспечивает точность и последовательность на протяжении всего процесса наполнения порошком.

7. Системы смазки

Система смазки автоматически подает смазку на дозирующую пластину, порошковый пресс и другие движущиеся части, уменьшая трение, продлевая срок службы оборудования и обеспечивая плавное заполнение. Современное оборудование оснащено прецизионными системами фильтрации масла, которые обеспечивают централизованную смазку пищевыми смазочными материалами.

8. Вакуумная система

Вакуумная система играет в оборудовании несколько ролей, в том числе:

Соедините часть подачи капсул с бункером для капсул;

Достичь отделения капсулы (крышки и оболочки);

Вакуумная транспортировка порошков;

Система очистки (некоторое оборудование очищается автоматически в каждом цикле);

Вакуумный экстрактор материала для наполнения.

Система является основным вспомогательным модулем для достижения эффективной и автоматизированной работы.

9. Дверь с защитной блокировкой.

Защитная дверь соединена с защитным выключателем. Как только оператор откроет дверь, оборудование автоматически остановится, чтобы предотвратить прикосновение персонала к высокоскоростным движущимся или токоведущим частям и обеспечить безопасность работы.

10. ПЛК и система управления с сенсорным экраном.

Полностью автоматическая машина для наполнения капсул обычно оснащена ПЛК Siemens и сенсорным экраном «человек-машина» (HMI), что обеспечивает интуитивное и удобное управление. Система управления оснащена микротоковой защитой, защитой двигателя от перегрузки, кнопками аварийной остановки, контролем вакуумного давления и интеллектуальным управлением пресс-формой. Операторы могут настраивать параметры и контролировать систему через HMI. Благодаря высокой степени автоматизации система значительно снижает ручное вмешательство и эксплуатационные расходы.

11. Устройство автоматической подачи капсул.

Устройство автоматической подачи капсул может запускаться или останавливаться автоматически в зависимости от уровня материала, эффективно удовлетворяя потребности в высокой производительности. Некоторое оборудование оснащено конструкцией двойного лотка для материала, которая подходит для среднего и крупномасштабного производства, что позволяет снизить трудозатраты и повысить эффективность производства.

12. Устройство автоматической подачи порошка.

Устройство обычно интегрируется с вакуумной системой для автоматической подачи порошка в бункер для порошка и может автоматически запускать и останавливать подачу в соответствии с настройками, чтобы предотвратить потерю порошка или неквалифицированный продукт из-за прерывания подачи. Он подходит для непрерывного и крупномасштабного производства.

13. Машина для полировки капсул (с функцией сортировки и обнаружения металла)

Машина для полировки капсул может быть напрямую подключена к разгрузочному концу оборудования для наполнения для очистки и полировки капсул. Он одновременно удаляет аномальные легкие/тяжелые или пустые капсулы посредством определения веса, сортировки и обнаружения металлов, не повреждая печать на капсулах. По сравнению с традиционными методами полировки это оборудование более эффективно и надежно повышает качество капсул.

Хотя автоматическая машина для наполнения капсул состоит из сотен внутренних компонентов, важно освоить эти 13 ключевых компонентов и их функции при выборе, эксплуатации и обслуживании оборудования.